随着技术的发展,电子产品不断更新换代,单双面PCB已逐渐难以满足日益增长的产品需求,高多层PCB渐渐登上舞台,并占据主流。目前,关于高多层PCB的制造,积层法是最为典型的制造工艺,而压合工艺,则是积层法制造工艺的灵魂所在。

什么是压合工艺

在PCB的制造中,压合工艺通常是指,将铜箔、半固化片和己做好线路的芯板(内层),按一定顺序叠合,然后经由压机,先热压,在高温高压条件下,将其融为一体,再冷压,释放应力,确保产品平整。

而其中,热压是关键,冷压为辅助。热压时,在高温高压条件下,半固化片中的树脂会熔融,并流动填充芯板图形,之后树脂凝胶化,将各层粘结在一起。

这个过程的实现,主要是依靠树脂独特的状态转变过程(在高温下,树脂会实现“A阶→B阶→C阶”的变化,且变化不可逆)。

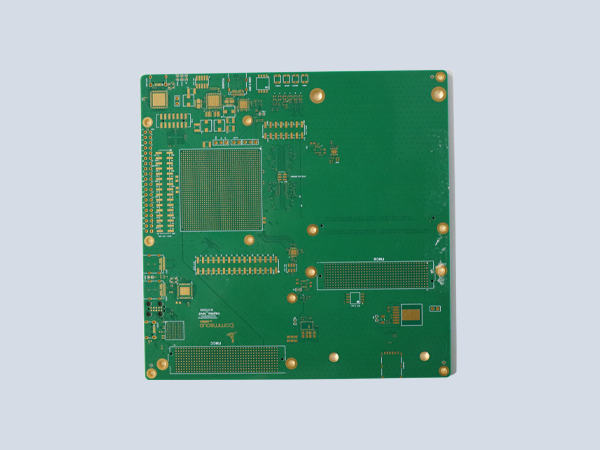

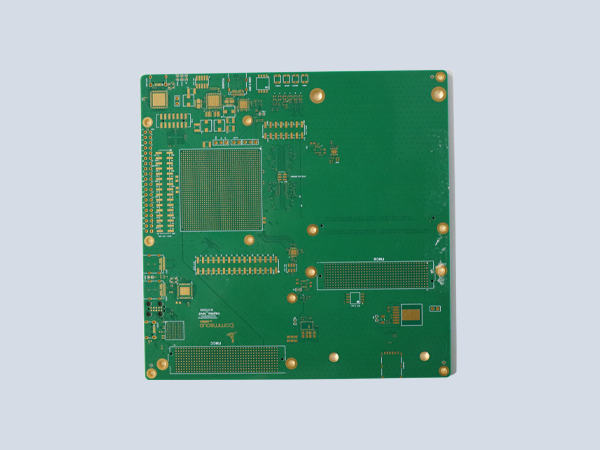

正常情况下,只有高多层板(层数≥3层)才会用到压合工艺,而积层法,核心就是通过多次压合,逐渐增层,进而生产出高精密的PCB(如:

HDI)。

压合工艺的全套工艺流程

1.棕化:

通过化学处理,使内层铜面上生产成氧化层,粗化铜面,以增加结合力。

2.叠板铆合:

将PP片、内层板对位叠好,用铆钉机(或者热熔机),固定在一起。

3.压合:

将辅材、(铜箔)、(PP片)、预叠好的组件(芯板),通过自动回流线,送入压机,将各层粘结为一个整体。(注:铜箔、PP片,不一定需要加,具体依照MI执行)

4.压合后处理:

对压合后的板子进行处理,以便继续生产,其中,X-ray检层偏与铣靶孔,为最重要的一环。

压合效果的关键影响因素

1)PP片(半固化片、粘结片):

PP片是一种树脂未完全固化的材料,所以也叫PP片,起类似胶水的作用,有时也会称为粘结片。未完全固化树脂的树脂(B阶段树脂),在高温高温作用下,具有流动性,能迅速地填充固化,完成粘结过程,进而与载体(玻璃纤维)一起构成绝缘层。

因此,PP片的品质,在很大程度上,对多层板的可靠性、稳定性等产生影响。基于此,深圳市华升鑫通过选用生益品牌的A1级覆铜板及同品牌的配套PP片,以确保多层板压合生产的良率与高可靠性。

2)压机:

压机的好坏,往往影响着,能否生产出较高品质的高多层板。但压机,少则几百万,多则上千万。因此,许多工厂没有自己的压合生产线,往往通过外发,由他厂代工。客观来看,代工在一定程度上增加了生产成本,隐性抬升了产品价格,并且还增加了产品的交期、加剧了品质的不稳定性。

专业的生产厂商,往往会把关键的工序掌握在自己手中,投入重金,购买设备,而不采取外发的做法。深圳市华升鑫pcb生产厂家正是如此,选择重金购入进口的日本压机,来确保产品的交期与品质。

该设备的热压机组件,具有专门调教的专用控制器(VISTAC‐ⅡC),配套相应程序,可精准控制热板的加热、冷却的热循环和液压力、温度的上升与下降;

而配套的冷压机,能够有效消除应力,确保压合后的产品平整均匀。冷热压机配套组合,既可确保加工精度,又可保证低故障率,使得压合后的产品,得到较好的品质与性能。

3)辅材:

辅材往往在介绍压合工艺的时候被忽略,但辅材的搭配与使用,实际上对压合的效果,有很大的影响。

18929373397

18929373397